薄壁管类工件车铣夹具设计

数控编程、车铣复合、普车加工、Mastercam、行业前沿、机械视频,生产工艺、加工中心、模具、数控等前沿资讯在这里等你哦

在实际生产过程中,经常会遇到加工各种不同形状尺寸的薄壁管件,在加工过程容易变形。如何防止其变形,从而达到零件图纸要求和稳定性要求的方法的探索是非常必要的。薄壁件的加工是车削和铣销中比较棘手的问题,原因是薄壁件刚性差,强度弱,在加工中极容易变形,使零件的形位误差增大,不易保证零件的加工质量。

1 影响薄壁管类工件加工精度的主要因素有

1.1受力易变形。薄壁工件在夹紧力的作用下容易产生变形。从而影响工件的尺寸精度和形状精度。当采用三爪卡盘夹紧工件外圆加工工件内孔时,在夹紧力的作用下,外圆会略微变成三角形。虽然加工后得到的是一个圆柱孔,但是当松开卡爪取下工件后,由于弹性恢复,外圆恢复成圆柱形,而内孔则变成弧形、三角形。

1.2受热易变形。切削热会引起工件热变形,从而使工件尺寸难以控制。对于线膨胀系数较大的金属薄壁工件,由切削热引起工件的热变形,会对其尺寸精度产生极大影响。

1.3振动易变形。在切削力的作用下,由于工件径向分力会使工件产生弯曲变形和工件外表面如有沟槽断面等特征时,刀具切削时会受力不均匀,容易产生振动,影响工件的尺寸,形状、位置精度和表面粗糙度。

2 减少和防止薄壁件加工变形的方法

2.1 应采用轴向夹紧夹具。车铣薄壁工件时,尽量不使用径向夹紧,而优先选用轴向夹紧方法。工件靠轴向夹紧套(螺纹套)的端面实现轴向夹紧,由于夹紧力沿工件轴向分布,而工件轴向刚度大,不易产生夹紧变形。

2.2 增加装夹接触面。采用开缝套筒或一些特制的软爪。使接触面增大,让夹紧力均布在工件上,从而使工件夹紧时不易产生局部变形。

2.3 合理选用刀具的几何参数和切削用量参数。总之就是要降低切削时产生的切削力和切削热。

2.4 充分浇注切削液。切削时会有大部分热集中在切屑和刀尖上,切削液具有冷却、润滑、排屑、防锈功能。通过充分浇注切削液,可以有效的冷却降低切削温度,减少工件热变形。

2.5 增加工艺肋。有些薄壁工件在其装夹部位特制几根工艺肋,以增强此处刚性,使夹紧力作用在工艺肋上,以减少工件的变形,加工完毕后,再去掉工艺肋。

3 针对某薄壁件产品进行说明,使工件轴向受力的车铣夹具设计及效果

3.1 该薄壁件难点分析

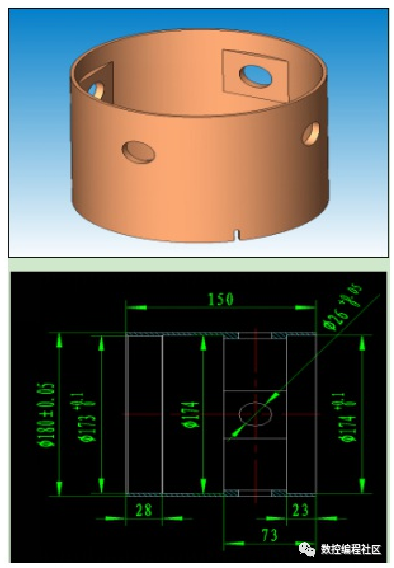

如下图材料硬铝2A12T4,使用空心圆柱毛坯料,内腔需要铣出四个方面,外侧壁有4个直径Φ26的大孔,和一些装配时的螺钉过孔、螺纹孔,最大外圆直径180mm正负0.05mm,最小壁厚3mm,保证圆度上变形量小于等于0.15mm。工件除了加工薄壁件易变性的难点外,还要加工内四方面,外圆周上的孔,从而会使工件壁厚不均匀不对称,又增大了变形量。为了保证内四方面与内腔和外圆特征的位置精度,所以还要求准确定位找正。

3.2 改进前工艺路线如下

(1)车床三爪反称内圆粗车外圆,然后装夹外圆车内圆。内外圆单边留1mm余量

(2)加工中心 粗铣内腔形状单边留1mm余量,找正内方开粗4个Φ26大孔单边留2mm余量

(3)去应力稳定化处理

(4)车床 二次开粗内台阶圆单边0.5mm余量,外圆单边0.5mm余量

(5)加工中心 二次开粗内腔形状单边0.5mm

(6)稳定化处理

(7)车床 平两端面到尺寸,半精车内圆,精车内圆到尺寸

(8)加工中心 精铣内腔形状到尺寸

(9)车床 精车外圆到尺寸

(10)加工中心 精铣外侧所有孔槽形状

3.3 改进前主要加工方法及存在的问题

(1)粗精铣内腔形状时用的夹具是一个开缝套筒外胎,用三爪卡盘夹紧固定,这样装夹时就会使工件本身径向受力,工件薄壁会使工件本身就处在一个变形的状态下,大概成三角形状,因为这种装夹会使工件变形量大所以采取了留单边留2mm余量分两次粗铣,两次时效,第一次粗加工时主要去大量释放应力,夹紧力稍大些,二次开粗时夹紧力稍小一些。

这样加工时会出现的现象:工件开粗过程中壁会逐渐变薄,工件刚性逐渐降低,变形量会逐渐增大,工件被夹扁夹紧力会逐渐减小,所以工件会逐渐产生松动现象,会使工件加工时向上翘或转动。精铣时由于为了防止夹紧变形所以夹紧力尽量小这样切削用量就也要相应减小,生产周期就会延长。

(2)粗精车内腔时用的特质黄铜软爪,夹紧外圆车内圆,同上原理这样会使工件装夹时就变形受力,即使你不加工,对这薄壁工件一紧一松也会使工件变形,再加上工件本身需要加工自身会吸收切削热,释放应力,这变形量不好控制。

精车外圆时采用两头顶,两端夹紧力靠车床尾座活顶尖顶住获得。两个胎具分别与工件左右两内圆与端面配合靠紧然后精车外圆。存在的问题,精车内圆时变形量没有控制住,精车外圆时靠两个胎具把内圆撑圆了,然后车外圆,此时外圆圆跳动同轴度没问题,可是当卸下工件时,就会又变回原状,因为又受到了切削力和切削热的作用,变形量还会进一步加大。这样加工只是保证了壁厚均匀,但变形量不能稳定控制。

(3)最后精铣外侧孔和槽时采用两头顶,两端的夹紧力是靠中间用螺栓紧固获得,胎具一端与回转台轴心找正夹紧固定,一端可拆卸与工件端面配合,中间用M16螺栓紧固保证工件加工时不会转动,设备用加工中心四轴。这样加工时中间悬空壁薄刚性不好,打孔时会上下颤动。加工外形面特征时还要保证与内腔四方形状位置关系,不易找正。

3.4改进后工艺路线分析

(1)车床三爪反撑内圆粗车外圆,然后装夹外圆粗车内圆

(2)加工中心 粗铣内腔四方,粗铣4个大孔单边留1mm余量

(3)去应力稳定化处理

(4)车床 平两端面,外圆单边留0.5mm余量,半精车内圆

(5)去应力稳定化处理

(6)车床 精车两端面和内圆到尺寸

(7)加工中心 精铣内腔形状

(8)车床 精车外圆保证圆跳动和尺寸要求

(9)加工中心 精铣外侧所有形状

3.5改进后主要加工方法及达到的效果。

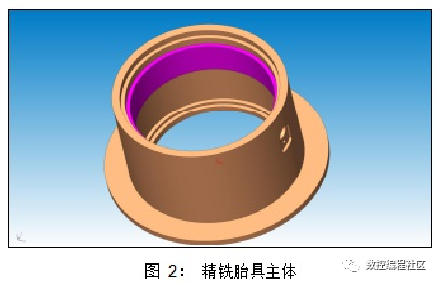

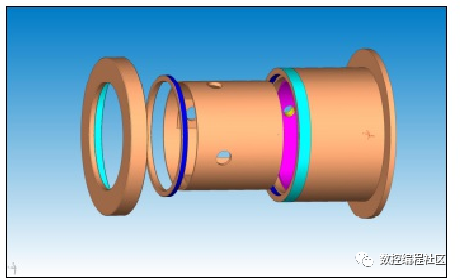

3.5.1粗铣内腔四方时和改进前没区别用开缝套筒胎套住外圆,三爪夹紧胎具铣内方,粗铣外侧孔时用特质大软爪夹紧工件右端外圆,从工件左端找正内四方,开粗圆孔。精铣内腔时采用了如下图2、图3胎具,图2为胎具主体。

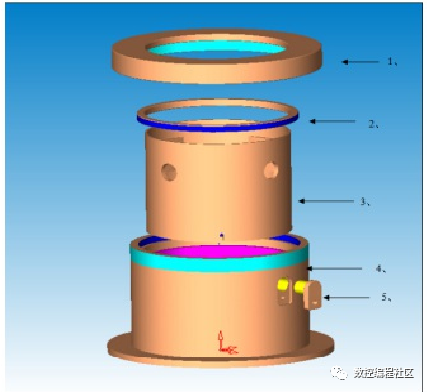

图3

注:1、螺旋盖—与胎具主体上端浅蓝色部分螺纹配合起到紧固压紧工件上端的作用,螺旋盖通孔直径比工件内孔直径大2mm,工件壁厚3mm使得压紧接触面宽度2mm,同时又不影响刀具切削工件内腔形状

2、上支撑环—支撑环外侧壁蓝色部分与胎具主体上边蓝色部分配合,内侧壁与工件外圆配合起到挡住工件上端左右前后不晃动和定位的作用保证每次装夹使工件回转中心在同一个位置

3、要加工的工件

4、胎具主体如图

3—胎具主体内侧下端有15mm深一个台阶圆与工件底端外圆配合,中间紫色部分为黑色橡胶材料与需要铣削部分外壁间隙配合起到防震防颤的作用。

5、小挡块

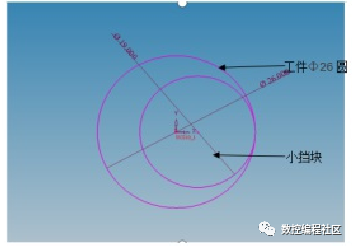

—此部件是这套胎具画龙点睛之处,它与胎具主体外侧壁槽孔配合,伸进部分与工件Φ26圆内壁接触挡住工件,同时能起到定位找正和限制工件顺时针旋转的作用,因为刀具顺时针旋转会迫使工件产生顺时针旋转的力。挡块上的螺钉过孔和胎具主体上的螺纹孔紧固保证加工时挡块不会振动掉落。小挡块与工件Φ26圆内壁配合形式如下图4。

图4

达到的效果

这套胎具只需要螺旋盖很小的轴向加紧力,就能完全限制住工件的6个自由度,达到了工件不会受到径向力而变形的目的,而且还能够通过小挡块自身,实现定为找正,小挡块从中起到了很关键的作用。而且工件在胎具内上有支撑环配合定位,中间有黑色橡胶防震防颤、下有15mm深台阶圆配合定位,系统刚性强,可以大幅度提高切削参数,提高了生产效率,改进前本工序需要30分钟,改进后加工时间15分钟。这套而且这套胎具还可以和精车内腔时共用,降低了生产成本。

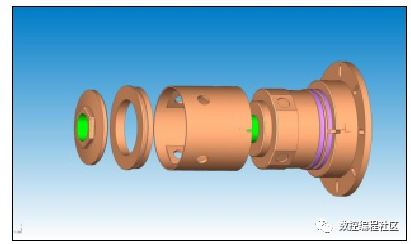

3.5.2粗精车内腔时设计的胎具与精铣内腔四方时原理一样,只不过此时小挡块只起到了限制工件旋转的效果如下图5

图5

工件在工装内受到螺旋盖的轴向夹紧力,不会使得工件因为夹紧力而变形,工件车削内孔时几乎完全处于自由状态下,车出来的孔符合技术要求。没改进前精车时为了减少径向夹紧力产生的变形量,只能减小夹紧力降低切削用量。改进后不用担心夹紧变形,切削用量还可以提高,从而提高了生产效率,,改改进前本工序需要35分钟,改进后加工时间25分钟。

3.5.3精铣外侧壁孔胎具如下图6

图6

精铣外圆侧壁时着重介绍最右边胎具主体,胎具主体与四轴回转盘固定找正,提前在胎具上打出需要的底孔和进刀槽防止工件加工时刀具碰到胎具。途中浅紫色部分与工件右端面内孔配合,左部分四方与工件内部四方配合,起到定位找正,防止工件旋转作用,然后装上左顶盖,和左螺旋盖紧固好,因为胎具四面起到定位作用,所以不用担心工件内侧四方与外侧孔不对称。由于工件会略有变形所以胎具四方处与工件四方处为间隙配合大概0.03mm,以确保能轻松拆卸工件。因为有间隙所以加工时可能会略有转动。为了避免工件转动,加工时先加工出工件右端面4mm宽定位开口槽。中间打了一个M4螺纹孔。铣出工件开口定位槽后在螺纹上紧固上定位销,定位销起到防止工件转动。定位销一端为M4外螺纹,一端为直径4mm圆柱销。然后再铣削其它部分形状孔,这样可以有效防止工件在加工时略微的转动,保证了位置精度要求。

此胎具与原先旧胎具相比,靠胎具外侧四方面定位不用找正准备时间缩短很多,系统刚性提高,加工时工件不会上下左右颤动,所以切削参数可以抬高,总的加工时间由原先的55分钟缩短到了35分钟。